Da “SAPERE” – Ulrico Hoepli Editore

Anno II – Volume V – n. 54

31 marzo 1937 - XV

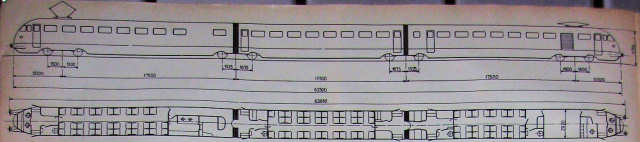

Profilo longitudinale e pianta schematica dell’elettrotreno italiano

L’ELETTROTRENO ITALIANO

Bolidi d’acciaio

(di Prospector)

Il pubblico italiano attende con vivo interesse l'entrata

in regolare servizio degli elettrotreni articolati che congiungeranno con

rapidissimo viaggio Napoli a Bologna in un primo tempo, in attesa che venga

ultimata l’elettrificazione dell'ultimo tratto Bologna Milano.

Da una interessante ed esauriente conferenza detta dall'ing. Giuseppe Dal Monte

ai Circolo di Coltura del Sindacato Ingegneri di Milano abbiamo tratte le

notizie contenute in questo articolo.

DA POCHI anni la tecnica ferroviaria, evolvendosi con rapidità sorprendente, ha creato una serie di treni veloci che quantunque differenti l'uno dall'altro per composizione, disposizione interna o concetto costruttivo, pur tuttavia hanno in comune alcune caratteristiche fondamentali.

Queste caratteristiche, costanti attraverso i particolari concetti costruttivi e le varie esigenze di servizio, possono cosi riassumersi :

— Carrelli intermedi posti in

corrispondenza dell'articolazione di due carrozze contigue ottenendo cosi una

riduzione di peso per l'eliminazione di un certo numero di essi. Con questo il

movimento relativo di una carrozza rispetto all'altra, poggiando entrambe sullo

stesso carrello, è nullo sia in senso trasversale sia in senso verticale al

binario, e si riduce soltanto alla rotazione per la iscrizione del treno nelle

curve.

È quindi più facile realizzare fra due carrozze contigue un buon passaggio

coperto, di facile e comodo transito per i viaggiatori e fornito di due

soffietti: uno interno completamente chiuso che circoscrive il vano di

passaggio e uno esterno, aperto in basso per lasciare posto al sottostante

carrello, e corrispondente al profilo esterno delle carrozze. Sono in tal modo

evitati i moti parassiti dell'aria che si verificano per i treni normali;

inoltre fra l'uno e l'altro dei due soffietti trovano posto, pur essendo

completamente mascherati, tutti gli accoppiamenti per i circuiti elettrici e

pneumatici.

— Profilo per quanto possibile

aerodinamico, riducendo la sezione trasversale del veicolo e prolungando verso

terra, per quanto lo consente la sagoma limite, il rivestimento esterno delle

pareti laterali esterne, raccordandolo opportunamente con curve di ampio raggio

in modo da creare una protezione a tutte le apparecchiature che normalmente

trovano posto sotto i telai dei veicoli ferroviari.

Anche i carrelli restano in tal modo quasi totalmente defilati all'aria, e la

resistenza al moto viene notevolmente ridotta.

— Accelerazione e velocità portate ai limiti massimi consentiti o dal mezzo di trazione o dal tracciato e dalle condizioni della linea.

— Freni rapidi e potenti, con percentuale di frenatura variabile in rapporto alla velocità e con dispositivo di sicurezza per conducente unico.

— Sospensione elastica dei carrelli particolarmente studiata in rapporto alle forti velocità e alla necessità di smorzare per quanto possibile le vibrazioni dovute alla marcia del treno; e questo non solo per aumentare la comodità del viaggiatore, ma anche per ridurre le sollecitazioni alle strutture portanti del veicolo.

— Sistema di ventilazione che consenta un razionale ricambio d'aria all'interno dei compartimenti anche marciando a finestrini chiusi, come è imposto dalle forti velocità.

Le Ferrovie dello Stato italiane, nel predisporre i nuovi servizi con treni veloci, hanno seguito questi orientamenti generali. Molti problemi complessi e difficili sono stati risolti in efficace collaborazione fra i tecnici del servizio trazione e l'industria privata. È sorto cosi, e sta ultimando le lunghe esaurienti prove, l'elettrotreno veloce italiano, costruito dalla ditta Breda, agguerrita da una esperienza vastissima in materia e ben nota non solo in patria ma anche all'estero, dove da lunghi decenni ha tenuto ben alto il nome dell'industria italiana.

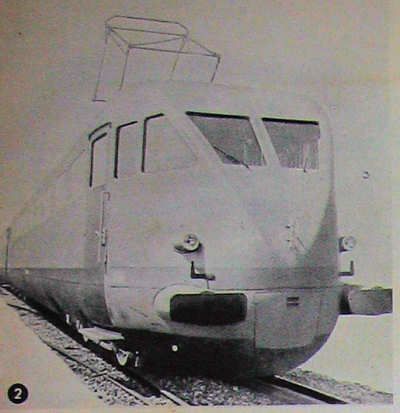

fig. 1 – vista esterna dell’elettrotreno

L'elettrotreno italiano che fra breve entrerà in servizio regolare (vedi fig. 1) è un complesso articolato di tre carrozze montate su 4 carrelli, della lunghezza complessiva di 62,500 m, esclusi i respingenti, della larghezza massima esterna di 2,92 m e dell'altezza di 3,75 m misurati dalla sommità dell'imperiale al piano del ferro. Il peso a vuoto in ordine di marcia è di 105 tonn compresi gli accessori e i rifornimenti per il servizio di ristorante.

L'equipaggiamento elettrico è per linee a c. c. 3000 volt ed è a comando pneumatico a contatori, cioè i singoli apparecchi vengono azionati ad aria compressa mediante l'ausilio di valvole elettropneumatiche comandate da circuiti elettrici a bassa tensione.

I motori di trazione sono 6 della potenza complessiva di 900 Kw, disposti 2 per ciascuno dei carrelli estremi e 1 per ciascuno dei due carrelli intermedi.

La capacità è di 94 posti a sedere divisi in 35 posti di II classe nella prima carrozza, 35 posti di I classe nella carrozza centrale, e 24 posti pure di II classe nella terza carrozza. Ciascuna carrozza è corredata di ritirata e di un ripostiglio per depositarvi le valige che per il loro volume non potessero trovar posto sulle mensole portabagagli dei compartimenti. Nell'elettrotreno sono poi stati disposti i-seguenti servizi: nella prima carrozza, oltre alla cabina di comando, una cucina e una dispensa attrezzate per poter servire contemporaneamente i 94 passeggeri; nella seconda carrozza due spogliatoi per il personale addetto alla cucina e al treno; nella terza carrozza, oltre all'altra cabina di comando, una dispensa sussidiaria per deposito vini e acque minerali, un deposito bagagli della portata di 3 tonn, un compartimento per il servizio di posta.

fig. 2 – vista frontale e laterale (di scorcio) dell’elettrotreno

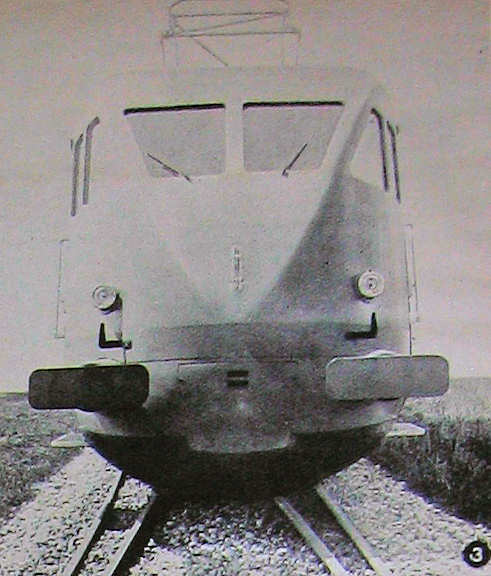

fig. 3 – vista frontale dell’elettrotreno

Esaminiamone adesso i caratteri esterni (figg. 2 e 3). Le testate sono a profilo aerodinamico, dove si è cercato di eliminare le sporgenze inutili, o di raccordare opportunamente quelle inevitabili. Le pareti laterali esterne sono leggermente convergenti verso l'alto e perfettamente lisce; le finestre hanno i cristalli fissi, del tipo temperato di sicurezza, montati quasi al piano esterno delle pareti per non creare rientranze che produrrebbero una dannosa resistenza al moto, di dimensioni ampie in modo da permettere al viaggiatore la massima visibilità ottenendo al tempo stesso una ottima illuminazione dell'interno.

L'unione articolata fra due carrozze contigue, in corrispondenza ai carrelli intermedi, è mascherata da soffietti che riproducono esattamente la sezione trasversale del veicolo.

Tutte le apparecchiature elettriche per il circuito di trazione e per i circuiti di comando, gli organi di comando del freno ad aria compressa e i gruppi per l'impianto di condizionamento dell'aria (di questi apparecchi daremo cenno più avanti), sono contenuti e mascherati da una carenatura che con ampio raggio di raccordo scende fino a 250 mm dal piano del ferro. In essa con opportuni diaframmi di separazione sono creati diversi ambienti ai quali si può accedere, per le necessarie ispezioni, aprendo ampi sportelli a cerniera. Molti di questi ambienti sono ventilati, per impedire o un aumento eccessivo di temperatura, come nel vano di contegno delle resistenze di avviamento, o una eccessiva ionizzazione dell'aria dovuta a scariche elettriche, come per il vano che ospita i contattori elettropneumatici.

Anche le prese di corrente a pantografo sono state oggetto di studii particolari riguardo alla resistenza dell'aria e sono state costruite in tubo di acciaio a profilo speciale, molto prossimo a un'ellisse, in modo da offrire la minima presa al vento. In corrispondenza ai due cristalli frontali, si possono agevolmente vedere gli apparecchi tergitori: anche questi hanno dovuto essere studiati con speciale attenzione. Cosi dicasi dell'impianto telefonico collegante le due cabine di manovra, necessario per le eventuali comunicazioni fra gli agenti di servizio, separati da 60 m di compartimenti. Durante le prove, il normale microfono, che raccoglieva anche i rumori della marcia del treno, con disturbo delle trasmissioni, è stato sostituito con un microfono speciale detto "laringofono" già largamente usato in marina e a bordo degli aeroplani, il quale è applicato con una fascetta al collo di chi lo deve usare in corrispondenza della laringe della quale raccoglie le vibrazioni prodotte nell'emissione delle parole. La ricezione può avvenire indifferentemente ad altoparlante o in cuffia.

Nella fotografia (fig. 3) dell'elettrotreno visto frontalmente, è ben visibile uno sportello che chiude la carenatura inferiore nella quale sono predisposti gli accoppiamenti di tutti i circuiti elettrici e pneumatici per un'eventuale trazione multipla.

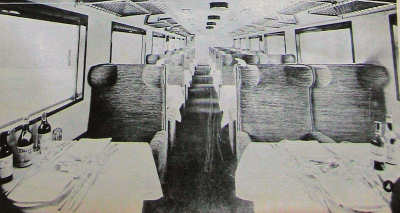

fig. 4 – veduta interna della carrozza di prima classe

La fotografia della fig. 4 è stata presa nella carrozza centrale di I classe, ma la disposizione, le dimensioni generali e i particolari costruttivi sono comuni ai compartimenti di II classe. Soltanto la tinta delle pareti, del ciclo, e delle stoffe varia nelle due classi: in I, tutto è intonato sul colore verde chiaro; in II, domina la tonalità rosso mattone chiaro.

Le mensole portabagagli e tutte le parti metalliche dell'arredamento sono in lega leggera o metallo cromato; il pavimento, i pannelli delle porte dei compartimenti e il piano dei tavolinetti, sono di linoleum nero marmorizzato. Sul cielo sono visibili le lampade a tegolo di vetro diffusore su due file in asse coi tavolini, e, lungo l'asse longitudinale, le bocchette di efflusso dell'aria condizionata.

Alcuni elementi dell'arredamento sono stati anch'essi oggetto di particolare studio. Cosi i divani e i sedili alzabili per agevolare l'uscita eventuale delle persone anche con le tavole preparate; tutte le imbottiture sono di gomma-piuma. I tavolini sono smontabili; quelli semplici fra i divani ad un posto e una parte di quelli doppi fra i divani a due posti possono essere applicati verticalmente alle pareti, mentre l'altra metà dei tavolini doppi trova posto in appositi armadietti predisposti in testa ai compartimenti.

Per completare il nostro esame generale dell'elettrotreno italiano, bisogna ora dar cenno ancora di tre argomenti: il condizionamento dell'aria, la frenatura, i caratteri costruttivi dei carrelli e delle strutture portanti.

CONDIZIONAMENTO DELL'ARIA. — Nel fasc. 18, SAPERE ha già parlato di questo problema, che nei treni ad alta velocità a finestre con cristalli fissi è di importanza grandissima.

Gli impianti di condizionamento constano in generale di:

un "gruppo di condizionamento" comprendente un filtro attraverso il quale passa l'aria in circolazione; un ventilatore di portata sufficiente a garantire un certo numero di ricambi orari (20-25 all'ora, cioè uno ogni 2 o 3 minuti) dell'aria ambiente; una batteria di riscaldamento per il periodo invernale, una batteria di raffreddamento ed essiccazione per il periodo estivo e che consiste in una serie di tubi nei quali un fluido preventivamente compresso si espande rapidamente sottraendo calore all'aria che lambisce la superficie esterna dei tubi stessi sui quali deposita, sotto forma di goccioline, l'eccesso di vapore acqueo deumidificandosi; una camera di umidificazione dove mediante un apposito spruzzatore azionato con aria a bassa pressione può venire aggiunta umidità all'aria eventualmente troppo secca.

Il complesso comprende: 2 gruppi di compressione del fluido refrigerante, della capacità complessiva di 30.000 frigorie-ora in grado quindi di fornire 10.000 frigorie-ora a ciascuna delle batterie di raffreddamento installate una per carrozza. Il fluido usato è il dicloro-difluorometano noto sotto il nome di Freon o F12, gas non combustibile e non nocivo all'organismo umano.

Ciascuno dei due compressori è mosso da un motore elettrico a 3000 volt che, per non creare tipi nuovi, è stato scelto fra quelli già in uso per i servizi ausiliari sui locomotori delle F.F.S.S. ed ha una potenza di 9 kilowatt.

Vi sono infine tre gruppi di condizionamento, uno per carrozza, e comprendenti ciascuno: un filtro d'aria a lamelle oleate, un ventilatore della portata di 1800 m3/h mosso da un motore elettrico a 24 volt da 0,75 HP; una batteria di riscaldamento elettrico a 3000 volt da 18 Kw; una batteria di raffreddamento ed essiccazione e una camera di umidificazione del tipo prima accennato.

L'aria dell'interno dei compartimenti viene aspirata, attraverso apposite bocchette praticate sul pavimento, in un canale di raccolta longitudinale e convogliata in una camera di mescolamento dove viene incorporata con un quantitativo opportunamente dosato di aria di rinnovo presa dall'esterno. La miscela di aria viene filtrata, inoltrata dal ventilatore attraverso le successive camere del gruppo di condizionamento, spinta in una serie di canali termicamente isolati fino alle bocchette di efflusso distribuite sul ciclo dei compartimenti e opportunamente studiate per ottenere il frazionamento della colonna d'aria in filetti fluidi che non possono assolutamente provocare sensazioni moleste.

L'impianto è completato da termostati che regolano automaticamente il funzionamento secondo le condizioni esistenti in ciascun compartimento.

Negli elettrotreni il condizionamento dell'aria è stato riservato ai compartimenti viaggiatori. Tutti gli altri compartimenti che come i primi sono muniti di cristalli fissi alle finestre, sono ventilati con aspiratori statici del tipo già ricordato.

FRENATURA. — Il problema della frenatura ha importanza fondamentale nei treni a grande velocità.

Un'apparecchiatura normale di freno per veicoli ferroviari ha un campo di applicazione limitato alte velocità di 100-110 Km/ora: per velocità di 120 Km/ora lo spazio di frenatura è molto prossimo alla distanza fra i segnali e lo può anche superare quando si verifichino particolari condizioni che riducono il coefficiente di attrito fra ruota e ceppo.

È quindi evidente che non potendosi aumentare, per ragioni di esercizio, le attuali distanze fra i segnali, l'elettrotreno, previsto per marciare a velocità ben superiori ai 120 Km/ora, doveva necessariamente essere munito di un freno potente per mantenere in ogni caso lo spazio di frenatura entro limiti compatibili con la sicurezza della circolazione, ma questo non si può ottenere semplicemente con l'aumentare la percentuale di frenatura del veicolo, perché alle basse velocità si verificherebbe lo slittamento delle ruote.

Perciò l'apparecchiatura di freno degli elettrotreni è stata studiata in modo da realizzare i seguenti requisiti:

— Nella frenatura moderata si può

provocare nella condotta generale una depressione graduale a cui corrisponde

nei cilindri a freno una pressione proporzionale, che può giungere al massimo

allo stesso valore di quella del serbatoio ausiliario.

Si può avere in tal caso una percentuale di frenatura massima notevolmente

elevata (circa 100%) ma tale da non recare sgradevole impressione ai

viaggiatori.

— Nella frenatura rapida la condotta generale viene immediatamente scaricata e i cilindri a freno vengono posti in diretta comunicazione col serbatoio principale assumendo la stessa pressione di esso (circa 7 Kg/cmq). La percentuale di frenatura corrispondente è circa del 200%.

A seconda delle necessità il macchinista può scegliere il tipo di frenatura più adatta, e ottenerlo portando semplicemente nella relativa posizione la maniglia del rubinetto di comando.

Ma tanto nel caso della frenatura moderata, quanto in quello della frenatura rapida, la percentuale è, come già ricordato, molto elevata e tale da poter provocare alle piccole velocità lo slittamento delle ruote. Per evitare tale inconveniente, sulla tubazione che porta l'aria ai cilindri a freno è stato inserito uno scaricatore automatico la cui azione viene risentita tanto nel caso di frenature moderate, quanto nel caso di frenature rapide. L'entrata in azione dello scaricatore automatico è comandata da un relais elettropneumatico sul cui circuito elettrico è inserito un interruttore centrifugo a mercurio. Fino a che la velocità del treno si mantiene superiore a un valore prefissato (circa 45 Km/ora) l'interruttore centrifugo a mercurio mantiene chiuso il circuito del relais attraverso il quale passa la corrente, e il cilindro a freno può raggiungere la pressione massima corrispondente alla manovra eseguita dal macchinista. Quando la velocità del treno scende al disotto del valore stabilito, il circuito del relais si apre e lo scaricatore automatico entra in azione e provoca lo scarico dei cilindri a freno fino ad abbassare la pressione in essi al valore di 3,2 Kg/cmq, a cui corrisponde una percentuale di frenatura di circa l'80%. Nel caso di frenature moderate o rapide effettuate a velocità inferiori ai 45 Km/ora, quando cioè il circuito del relais è ancora aperto, nei cilindri a freno si potrà stabilire soltanto una pressione di 3,2 Kg/cmq. Con questo si garantisce che le frenature a bassa velocità avvengano senza reazioni. Nello schema del freno degli elettrotreni le valvole triple ad azione rapida sono sostituite da speciali "distributori Breda" di tipo simile a quelli già largamente sperimentati con ottimi risultati sui treni merci, ma particolarmente adattati per il servizio viaggiatori.

Nelle cabine di comando sono state predisposte segnalazioni e mezzi di controllo che danno al macchinista il modo di controllare sia da fermo, sia in corsa, se tutte le apparecchiature sono in condizioni di funzionare perfettamente.

Sui circuito pneumatico del freno sono inseriti due diversi tipi di apparecchi di sicurezza: una serie di valvole per segnale di allarme a disposizione dei viaggiatori e del personale, distribuite nei compartimenti, nei vestiboli e nei servizi; un dispositivo di sicurezza per conducente unico, ("uomo morto") del tipo già adottato dalle F.F.S.S. sui locomotori, il quale provoca automaticamente l'arresto del treno, qualora il macchinista abbandoni, per una ragione qualsiasi, la sua normale posizione.

fig. 5 – carrello di estremità equipaggiato con due motori

CARATTERI COSTRUTTIVI DEI CARRELLI E DELLE STRUTTURE PORTANTI. — La fotografia (fig. 5) mostra uno dei carrelli di estremità equipaggiati con due motori. Le boccole sono a rulli, le sale sono di acciaio al cromo nichel molibdeno trattato, che ha un carico di rottura di 90 Kg/mmq e un allungamento minimo del 12%. Le ruote hanno il diametro di 1 m, il passo del carrello è di 3 m, e il suo peso, completamente equipaggiato che sia, è di 11.750 chilogrammi.

La trasmissione del moto dai motori alle ruote è elastica ed è ottenuta con l'intermediario di alberi cavi i quali agiscono sulle estremità di una seria di molle a lamina disposte a raggiera e incastrate fra le razze delle ruote in prossimità del mozzo. Il telaio del carrello poggia sulle boccole con una doppia sospensione elastica costituita, come al solito, da molle a balestra e ad elica mentre la trave oscillante su cui poggia la cassa è sostenuta da molle a balestra longitudinali. Si è inoltre cercato di assorbire per quanto possibile le vibrazioni dovute alla marcia del veicolo interponendo rondelle e spessori di gomma fra le diverse parti metalliche componenti la sospensione elastica.

Nella fotografia sono anche chiaramente visibili le due bocche di presa d'aria per la ventilazione dei motori. L'aria è prelevata dalla carenatura, al riparo della polvere. Sono pure chiaramente visibili i due imbuti spandisabbia dove può essere fatta cadere, mediante comando pneumatico, la sabbia eventualmente necessaria per aumentare l'attrito fra ruota e rotaia all'atto della frenatura o all'avviamento.

fig. 6 – carrello intermedio ad un solo motore

I carrelli intermedi illustrati dall'altra fotografia (fig. 6) sono uguali ai precedenti come dimensioni generali e distanza fra le sale montate. Sono però equipaggiati con un solo motore e la trave oscillante su cui poggiano elasticamente le carrozze non è disposta simmetricamente rispetto alle sale stesse ma è alquanto spostata verso la sala portante. Il peso di un carrello intermedio è di 8650 Kg, compreso il motore.

I cilindri a freno sono applicati alla traversa di testa dei carrelli e agiscono direttamente sulla timoneria del freno degli stessi. Il freno a mano agisce invece soltanto su carrelli di estremità e deve usarsi come freno di stazionamento.

Il concetto costruttivo che ha ispirato la struttura portante delle carrozze è stato quello di ottenere un complesso di forma approssimativamente tubolare, la più atta a resistere a ogni ordine di sollecitazioni col minimo peso proprio. Nel caso degli elettrotreni la struttura portante è composta con membrature di lamiera e profilati di acciaio comune superiore o di acciaio dolce: ambedue i tipi hanno un carico di rottura di 42-50 Kg/mmq, mentre l'allungamento è di 16-18% per l'acciaio dolce comune e di 20-23% per l'acciaio dolce di qualità. Quest'ultimo è stato usato per quelle membrature che devono essere ricavate, per la loro forma particolare, mediante una lavorazione di piegatura a freddo.

In linea generale i profilati sono stati usati in misura assai ridotta perché si è preferito studiare la sezione di ogni membratura in modo da renderla atta a sopportare, col minimo peso proprio, le sollecitazioni a cui può venire sottoposta.

Per il collegamento delle varie parti si è usata, quasi esclusivamente, la saldatura elettrica. In linea generale, e salvo eccezioni rese necessarie dal montaggio, si è usata la saldatura elettrica all'arco per collegare fra di loro le membrature di profilato o lamiera piegata di acciaio, mentre si è adottata la saldatura elettrica a resistenza per collegare a queste membrature i pannelli di lamiera di acciaio.

È interessante esaminare rapidamente gli elementi principali che compongono la struttura portante di una delle carrozze di estremità dell'elettrotreno.

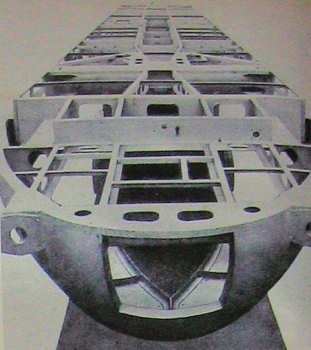

fig. 7 telaio di una carrozza di estremità dell’elettrotreno, visto

frontalmente dall’alto

Il telaio, visto frontalmente dall'alto nella fig. 7, è costituito nelle sue linee essenziali da un lungherone principale centrale a cassone di notevole altezza e da due lungheroni secondari laterali sui quali si impostano le pareti laterali esterne. Il collegamento fra il lungherone centrale e quelli laterali è realizzato con traverse e diaframmi che servono anche a sostenere la carenatura. Il lungherone centrale si restringe e si riduce notevolmente in altezza in corrispondenza della traversa portante, per l'appoggio sul carrello anteriore, che è tubolare e serve da serbatoio per l'aria compressa necessaria al freno e ai servizi diversi.

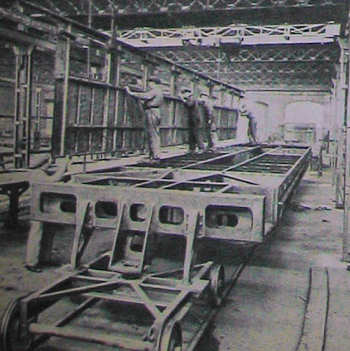

fig. 8 – lo stesso telaio della fig. 7 visto di fianco

La fotografia fig. 8 ci mostra lo stesso telaio visto di fianco. E ben visibile la carenatura, ancora priva degli sportelli, che ospiterà le diverse apparecchiature; il lungherone centrale a cassone che in corrispondenza al carrello viene ridotto di sezione, è rinforzato con due puntoni di lamiera imbottita con numerosi fori di alleggerimento; infine, i tre gradini di salita.

fig. 9 – montaggio di una parete esterna della carrozza sul telaio delle

figg. 7 e 8

La fotografia della fig. 9 è ripresa durante il montaggio di una delle pareti laterali esterne sul telaio. Questo è visto dalla testata posteriore, in corrispondenza cioè all'articolazione su uno dei due carrelli intermedi. Le due mensole laterali che sono di acciaio fuso e che sono chiodate alla traversa del telaio, appoggiano sulla trave oscillante del carrello con l'intermediario di cuscinetti di bronzo; mentre il mensolone a staffa centrale, di lamiera saldata, porta il perno che non funge da ralla ma serve solo per l'unione delle carrozze fra di loro e col carrello, per ricevere da questo e trasmettere alle casse lo sforzo di trazione. Nella fotografia si vede abbastanza chiaramente l'intelaiatura della parete realizzata con membrature di lamiere piegate da 3 mm saldate fra di loro all'arco e sono contrassegnati con frecce bianche alcuni dei punti di saldatura a resistenza con cui la lamiera esterna di 1,5 mm è collegata all'intelaiatura stessa.

Le strutture portanti delle tre carrozze sono state sottoposte a una serie di prove statiche di controllo.

A questo scopo sono state caricate prima col peso necessario a completare la tara in servizio, poi col peso corrispondente ai passeggeri a sedere e a un affollamento eccezionale di 6 persone in piedi per mq di superficie; infine per sostituire le sollecitazioni dinamiche dovute alla marcia è stato aggiunto un sovraccarico pari al 20% dell'intero peso prima raggiunto. In tali condizioni che sono da ritenersi eccezionali, le letture ai flessimetri hanno segnalato una deformazione elastica massima dell'ordine di 8 millimetri. Scaricate le ossature tutti i flessimetri sono tornati a zero.

L'11 giugno scorso l'elettrotreno da Milano giunse fino a Roma, per proseguire poi con a bordo S. E. il Ministro delle Comunicazioni, il Direttore Generale e numerosi funzionari delle Ferrovie e i dirigenti della Breda fino a Formia. Dopo una sosta di pochi minuti l'elettrotreno fece ritorno a Roma di dove riparti immediatamente per Bologna.

In tutto il percorso la media oraria fu elevatissima, ma limitata necessariamente dal rispetto dell'orario. Nel tratto Roma-Formia tanto nell'andata quanto nel ritorno venne toccata la velocità massima di 175 Km-ora.

Nel corso delle prove successive e allo scopo di studiare il comportamento dell'elettrotreno e del binario alle alte velocità, si raggiunsero anche i 192 chilometri all'ora.